摘要:本文全面解析了焊管机原理,从基本概念到工作流程进行了详细介绍。文章首先阐述了焊管机的基本原理和组成部分,接着详细描述了其工作流程,包括材料准备、焊接过程、质量检验等环节。通过对焊管机的专业评估,文章为读者提供了对焊管机全面而深入的了解,有助于相关领域人士更好地应用和维护焊管机。

本文目录导读:

在现代工业制造领域,焊管机作为一种重要的金属加工设备,广泛应用于钢管生产、建筑、石油化工等行业,其主要作用是将钢板经过一系列加工过程转化为具有特定形状和规格的钢管,本文将详细介绍焊管机的原理,包括其基本概念、主要构成部分以及工作流程。

焊管机的基本概念

焊管机是一种利用焊接工艺生产钢管的设备,它通过焊接工艺将钢板焊接成管状,然后经过一系列的加工处理,如成型、切割、打磨等,最终得到符合要求的钢管,焊管机的主要特点是自动化程度高、生产效率高、焊接质量稳定。

焊管机的主要构成部分

焊管机通常由以下几个主要部分构成:

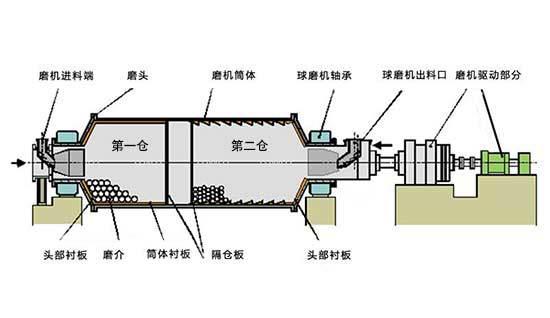

1、进料系统:负责将钢板送入焊机,包括送料机和导向装置。

2、焊接系统:负责将钢板焊接成管状,包括焊接电源、焊枪、焊接控制器等。

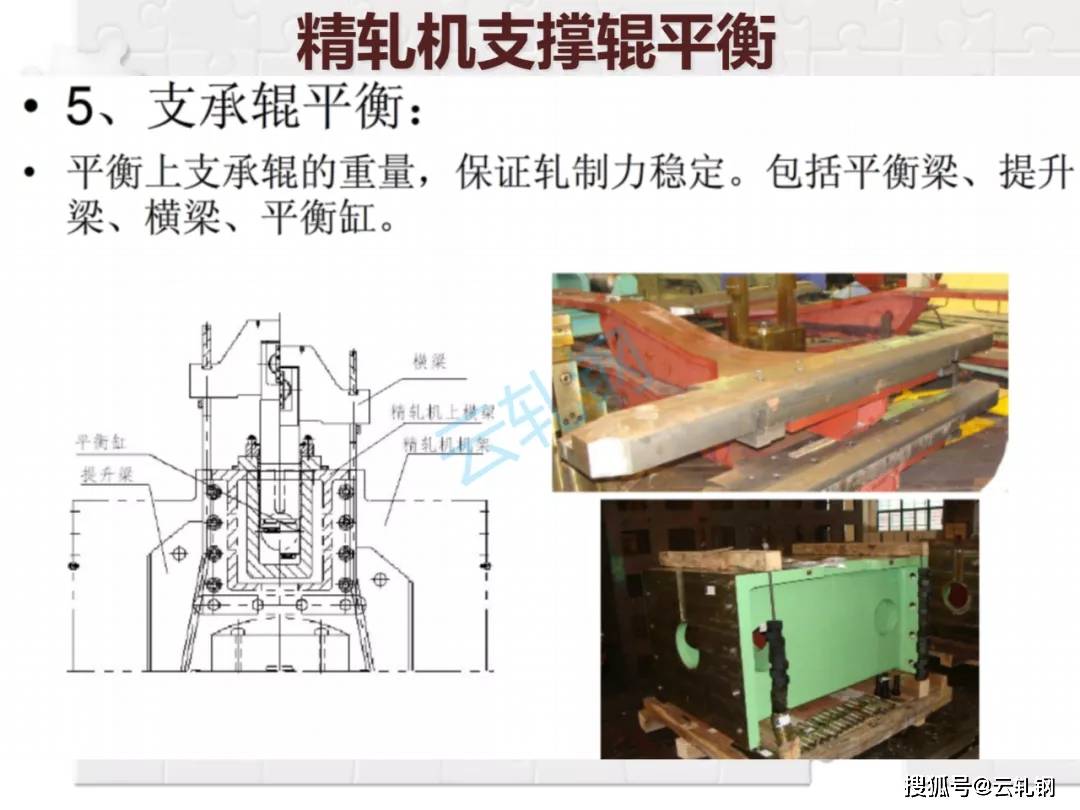

3、成型系统:负责将焊接好的钢管进行成型处理,包括多个轧辊和成型模具。

4、切割系统:负责将成型后的钢管进行切割,以便得到所需长度的钢管。

5、打磨系统:负责对焊接处进行打磨处理,以提高钢管的外观质量。

6、控制系统:负责整个焊管机的控制和管理,包括PLC控制系统、操作面板等。

焊管机的工作原理

焊管机的工作原理可以概括为以下几个步骤:

1、钢板进料:钢板通过进料系统送入焊机。

2、焊接工艺:焊接系统对钢板进行焊接,通常采用熔化极焊接或TIG焊接等方式。

3、钢管成型:焊接好的钢板经过成型系统的轧辊和模具进行成型处理,形成管状。

4、切割处理:成型后的钢管通过切割系统进行切割,得到所需长度的钢管。

5、打磨处理:对焊接处进行打磨处理,以提高钢管的外观质量。

6、质量检测:对生产出的钢管进行质量检测,包括焊缝质量、尺寸精度等。

7、成品输出:将检测合格的钢管输出,进行后续的处理和储存。

焊管机的工艺流程

焊管机的工艺流程主要包括以下几个步骤:

1、原料准备:准备符合要求的钢板。

2、焊接前的准备:包括调整焊机参数、安装焊枪等。

3、焊接过程:启动焊机进行焊接。

4、钢管成型:对焊接好的钢板进行成型处理。

5、切割和打磨:对成型后的钢管进行切割和打磨处理。

6、质量检测:对生产出的钢管进行质量检测。

7、成品处理和存储:将合格的钢管进行打包、标识等处理,然后存储或运输。

焊管机的技术特点

焊管机具有以下技术特点:

1、自动化程度高:焊管机采用自动化控制系统,可以实现自动化生产,提高生产效率。

2、焊接质量稳定:焊管机采用先进的焊接工艺和技术,可以保证焊接质量稳定。

3、灵活性强:焊管机可以适应不同规格和材质的钢板,具有较强的灵活性。

4、操作简便:焊管机的操作面板简洁易懂,操作简便。

5、安全可靠:焊管机具有完善的安全保护设施,可以保证生产安全。

本文详细介绍了焊管机的原理,包括其基本概念、主要构成部分、工作原理以及工艺流程,也介绍了焊管机的技术特点,希望通过本文的介绍,读者能对焊管机有更深入的了解,以便更好地应用和维护焊管机,在实际应用中,还需要根据具体的需求和条件选择合适的焊管机型号和参数,以保证生产效率和产品质量。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...