摘要:,,本文着重分析典型零件的机械加工工艺实力,提出实地验证方案策略。通过对加工设备的性能评估、工艺流程的合理性审查以及操作人员的技能水平考察,全面评估加工实力。实施实地验证方案,检验理论策略在实际生产中的可行性与有效性,确保工艺优化,提高生产效率和产品质量。该分析对提升机械制造业竞争力具有重要意义。

本文目录导读:

随着制造业的飞速发展,机械加工工艺在工业生产中扮演着至关重要的角色,典型零件作为机械设备中的核心组成部分,其加工质量直接影响着整个设备的性能与寿命,本文旨在分析典型零件的机械加工工艺实力,为提高产品质量、优化生产流程提供参考。

典型零件概述

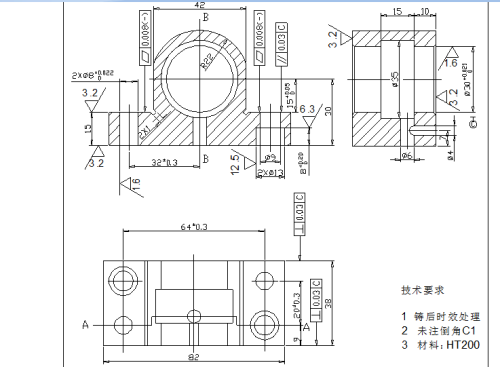

典型零件是指在机械设备中广泛存在、具有代表性的一类零件,根据其结构、材质及性能要求,典型零件可分为多种类型,如轴类、箱体类、盘类等,这些零件在机械设备中承担着支撑、传动、控制等重要功能。

机械加工工艺实力分析

1、设备实力

先进的机械设备是确保典型零件加工质量的基础,现代化的数控机床、加工中心等高效、高精度的设备,能够实现复杂零件的精密加工,设备的稳定性、可靠性对于保证生产连续性和产品质量具有重要意义。

2、工艺技术实力

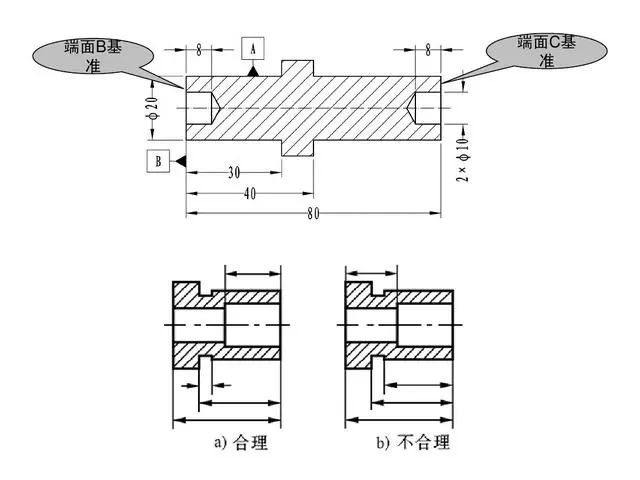

工艺技术是机械加工工艺的核心,针对典型零件的加工,需要制定合理的工艺方案,包括选择合适的加工方法、安排工艺顺序、确定加工参数等,工艺技术的实力主要体现在以下几个方面:

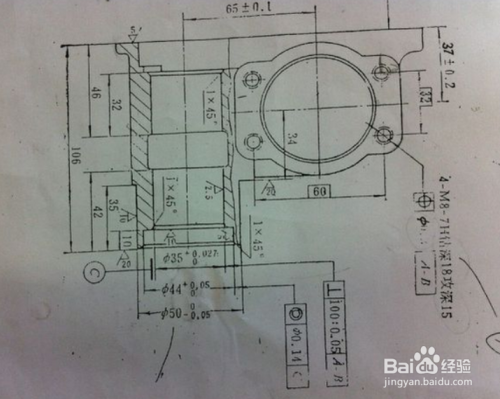

(1)加工方法的适用性:根据零件的结构特点和材料性质,选择适合的加工方法,如车削、铣削、磨削等。

(2)工艺顺序的优化:合理的工艺顺序能显著提高加工效率和质量,降低生产成本。

(3)加工参数的确定:合理的加工参数是保证加工质量的关键,如转速、进给量、切削深度等。

3、刀具与夹具实力

刀具和夹具是机械加工工艺中不可或缺的部分,对于典型零件的加工,需要选用合适的刀具和夹具,以确保加工质量和效率,优质的刀具材料和高精度的夹具能够提高加工精度和表面质量,同时降低生产成本。

4、质量控制实力

质量控制是确保机械加工工艺实力的重要环节,在典型零件的加工过程中,需要进行严格的质量控制,包括加工前的原材料检验、加工过程中的质量检测以及加工后的成品检验,还需要对设备、刀具、夹具等进行定期维护和检查,以确保其处于良好的工作状态。

5、人员素质与技能实力

人员的素质和技能水平也是影响机械加工工艺实力的重要因素,熟练的技工能够熟练掌握各种设备的操作技巧,对工艺参数进行合理调整,确保加工质量,技术人员还需要具备创新意识和学习能力,以适应不断变化的工艺需求。

案例分析

以某轴类典型零件为例,通过采用先进的数控机床、合理的工艺方案、优质的刀具和夹具以及严格的质量控制,实现了高精度、高效率的加工,熟练的技工在加工过程中发挥了重要作用,确保了加工质量的稳定。

典型零件的机械加工工艺实力分析是一个综合性的过程,涉及设备、工艺、刀具、夹具、质量控制和人员素质等多个方面,通过提高这些方面的实力,可以显著提高典型零件的加工质量、效率和成本效益,企业应加强对机械加工工艺实力的培养和提升,以适应日益激烈的市场竞争。

1、加大设备投入,引进先进的数控机床和加工中心,提高设备实力。

2、加强工艺技术研究,优化工艺方案,提高工艺技术实力。

3、选用优质的刀具和夹具,提高刀具与夹具实力。

4、加强质量控制体系建设,提高质量控制实力。

5、加强人员培训和技能提升,提高人员素质与技能实力。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...