摘要:本文详细阐述了冲裁模的制造工艺,包括现状分析和说明。文章介绍了冲裁模制造的基本流程,如材料选择、设计、加工、检测等环节,并分析了当前制造过程中的优缺点。还针对安卓版本83.27.21的冲裁模制造特点进行了说明。文章旨在帮助读者了解冲裁模的制造工艺及其现状,为相关领域的研究提供参考。

本文目录导读:

冲裁模,作为现代制造业中的关键工艺装备,广泛应用于各类金属加工、塑料成型等领域,其制造精度和耐用性直接影响着产品的质量和生产效率,本文将详细介绍冲裁模的制造工艺,帮助读者了解并掌握其核心技术。

冲裁模的基本构成与材料选择

1、冲裁模的基本构成

冲裁模主要由上模、下模、凸模、凹模、定位装置和卸料装置等组成,凸模和凹模是冲裁过程中的核心部件,直接影响冲裁质量和模具寿命。

2、材料选择

冲裁模的材料选择至关重要,常用的材料包括高速钢、硬质合金、铝合金等,材料的选择需根据产品的材质、生产批量、冲压工艺等因素综合考虑。

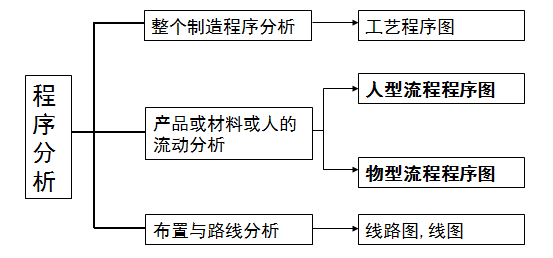

冲裁模的制造工艺流程

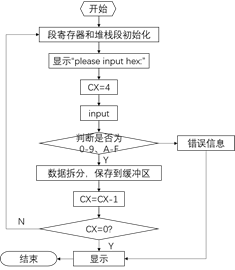

1、模具设计

根据产品需求和工艺要求,进行模具设计,设计过程中需充分考虑模具的结构、尺寸、精度以及凸模和凹模的间隙等因素。

2、原材料准备

按照模具设计的要求,准备相应的原材料,原材料需经过严格的检验,确保其质量符合要求。

3、机械加工

对冲裁模的零部件进行机械加工,包括铣削、车削、磨削等,这一环节需严格控制尺寸精度和表面质量。

4、热处理

对冲裁模的关键零部件进行热处理,如淬火、回火等,热处理可提高材料的硬度和耐磨性,从而延长模具的使用寿命。

5、装配与调试

将加工好的零部件进行装配,并进行调试,装配过程中需确保各部件之间的配合精度和位置精度,调试过程中需检查冲裁模的工作性能和稳定性。

冲裁模制造的关键技术

1、精密加工技术

冲裁模的制造需采用精密加工技术,如数控铣削、电火花加工等,这些技术可确保模具的精度和表面质量,从而提高冲裁质量和生产效率。

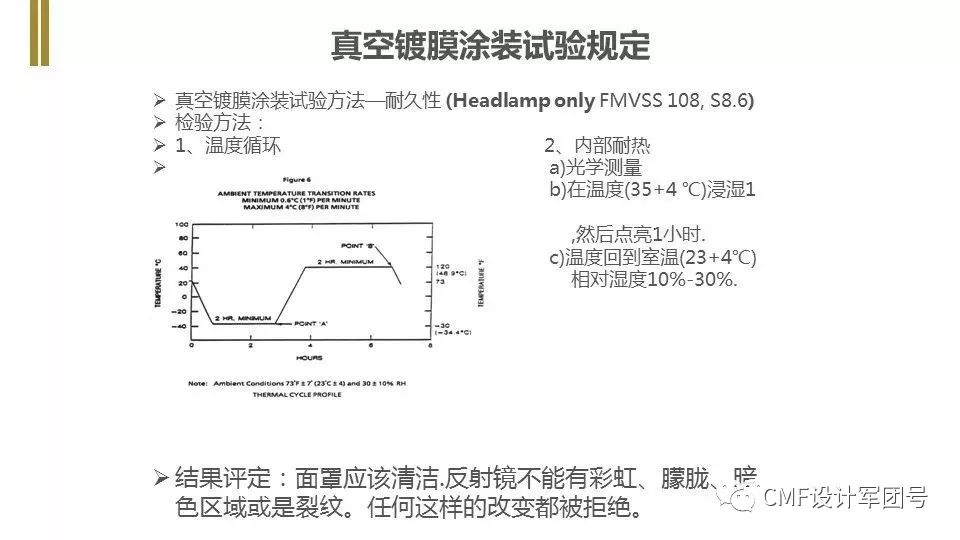

2、热处理技术与表面处理技术

热处理技术和表面处理技术是冲裁模制造中的关键环节,合理的热处理可提高材料的硬度和耐磨性,而表面处理技术则可提高模具的耐腐蚀性和抗疲劳性。

3、模具优化与仿真分析

通过模具优化和仿真分析,可提前发现和解决潜在问题,从而提高模具的性能和寿命,常用的仿真分析软件包括AutoCAD、SolidWorks等。

质量控制与检验标准

1、质量控制

在冲裁模的制造过程中,需进行严格的质量控制,包括原材料检验、过程检验和成品检验等环节。

2、检验标准

冲裁模的检验标准主要包括尺寸精度、表面质量、工作性能等方面,检验结果需符合相关标准和客户要求。

冲裁模的制造工艺是一个复杂而精细的过程,涉及多个环节和技术,掌握核心技术并严格执行制造工艺,是确保冲裁模质量的关键,本文详细介绍了冲裁模的制造工艺和关键技术,希望能为相关从业者提供有益的参考。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...