摘要:,,本文详细介绍了热塑性弹性体的生产工艺,包括生产流程、关键环节和细节调整方案。通过优化生产参数和细节执行方案,提高产品质量和性能,满足市场需求。文章涵盖了从原料准备、加工过程到最终产品的全面流程,为生产高质量的热塑性弹性体提供了实用的指导。Kindle72.259版本为阅读本文提供了便捷途径。

本文目录导读:

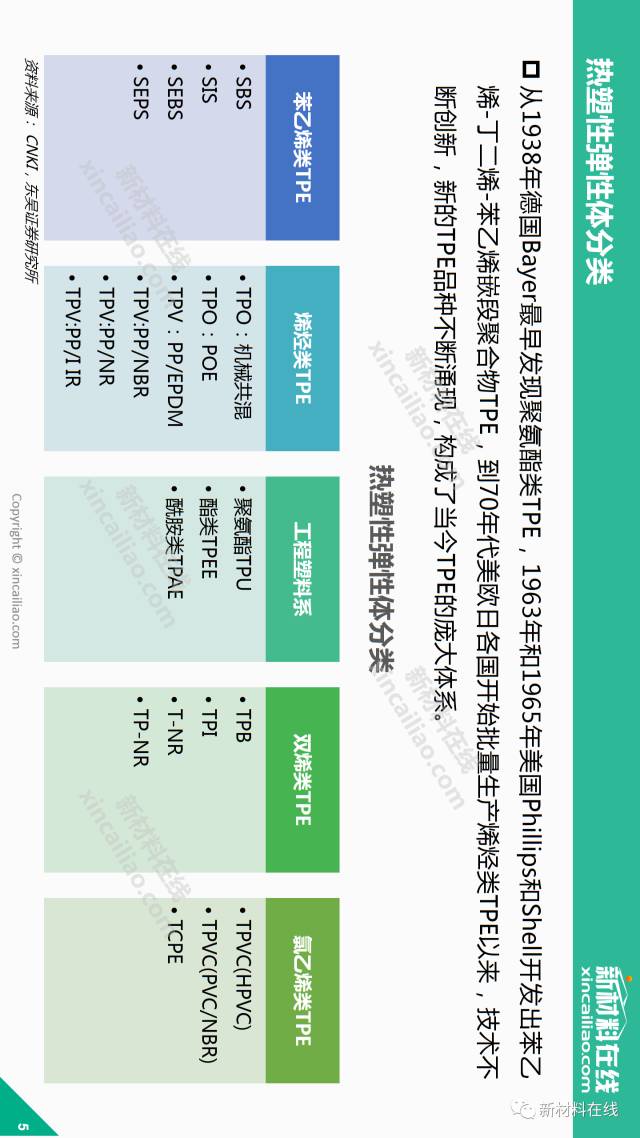

热塑性弹性体(TPE)是一种具有橡胶弹性和热塑性加工特性的高分子材料,由于其独特的性能,热塑性弹性体在日常生活和工业领域得到了广泛应用,本文将详细介绍热塑性弹性体的生产工艺,帮助读者了解这一材料从原料到成品的全过程。

原料准备

热塑性弹性体的生产主要原料包括塑料、橡胶、增塑剂、稳定剂、颜料等,在生产前,需要对原料进行严格筛选和检测,确保其质量和性能符合要求,根据产品需求和性能要求,确定合适的原料配比。

生产工艺流程

热塑性弹性体的生产工艺主要包括配料、混合、塑化、成型和冷却等步骤。

1、配料

根据确定的原料配比,将各种原料进行准确计量,然后混合在一起,配料过程中需要注意原料的准确计量和混合均匀。

2、混合

将配好的原料进行混合,使其达到均匀的分散状态,混合过程中可以通过搅拌、捏合等方式进行,确保原料充分接触和反应。

3、塑化

将混合好的物料进行塑化,使其形成可塑化的熔融状态,塑化过程中需要控制温度和压力,确保物料充分塑化,同时避免过度热化和降解。

4、成型

将塑化好的物料进行成型,形成所需的产品形状,成型方式可以根据产品需求和设备条件进行选择,如挤出、注塑、压延等。

5、冷却

成型后的产品需要进行冷却,使其固化并达到稳定的性能,冷却方式可以根据产品需求和设备条件进行选择,如自然冷却、水冷却等。

生产工艺控制要点

1、原料质量控制

原料质量对最终产品的性能和质量具有重要影响,需要对原料进行严格筛选和检测,确保其质量和性能符合要求。

2、温度控制

在塑化和成型过程中,需要控制温度和压力,避免物料过度热化和降解,合适的温度有助于物料充分塑化和成型。

3、配比控制

原料的配比是影响产品性能的重要因素,需要准确计量和混合原料,确保配比的准确性。

4、加工设备的选择和维护

选择合适的加工设备对提高生产效率和产品质量具有重要意义,设备的维护和保养也是保证生产顺利进行的关键。

常见工艺问题及解决方法

1、物料混合不均匀

解决方法:调整混合设备和工艺参数,确保物料充分混合。

2、物料热稳定性差

解决方法:选择合适的原料和添加剂,控制加工温度和时间,提高物料的热稳定性。

3、产品性能不稳定

解决方法:优化原料配比和加工工艺,控制生产过程中的各项参数,确保产品性能的稳定性。

热塑性弹性体的生产工艺是一个复杂的过程,需要严格控制原料质量、加工温度和压力、原料配比等关键要素,通过优化生产工艺和参数,可以提高生产效率和产品质量,本文详细介绍了热塑性弹性体的生产工艺流程和控制要点,希望能对读者了解这一材料的生产过程有所帮助。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...