摘要:丁苯橡胶工艺涉及制备过程和技术特点,包括创新性方案解析。该工艺主要通过特定的聚合反应制备丁苯橡胶,具有高效、高产量的优势。技术特点包括采用先进的反应条件和催化剂,提高橡胶性能和质量。创新性方案着重于优化聚合条件、开发新型催化剂以及改进橡胶结构,以提高生产效率、降低成本并改善橡胶性能。整体而言,丁苯橡胶工艺在制备技术方面展现出创新性和优势。

本文目录导读:

丁苯橡胶(SBR)是一种重要的合成橡胶,广泛应用于轮胎、橡胶管、胶带等工业制品的生产中,本文旨在介绍丁苯橡胶的制备工艺,包括原料选择、聚合反应、后处理及成品加工等环节,以便读者更好地了解丁苯橡胶的生产过程和技术特点。

原料选择

丁苯橡胶的原料主要包括丁二烯、苯乙烯以及辅助添加剂,丁二烯和苯乙烯的单体质量对丁苯橡胶的性能具有重要影响,在选择原料时,应确保单体的高纯度、低杂质含量,以保证丁苯橡胶的质量和性能。

聚合反应

1、乳液聚合

乳液聚合是丁苯橡胶的主要生产工艺,在乳液聚合过程中,需要使用乳化剂将单体分散在水中,形成乳液,通过引发剂引发聚合反应,使单体在乳液中聚合形成聚合物,乳液聚合工艺具有设备投资小、操作简单、能耗低等优点,因此广泛应用于丁苯橡胶的生产。

2、溶液聚合

溶液聚合是一种较为特殊的聚合方法,主要用于生产特殊性能的丁苯橡胶,在溶液聚合过程中,单体和引发剂溶解在有机溶剂中,引发聚合反应,溶液聚合工艺可以更好地控制反应过程,从而得到性能特殊的丁苯橡胶。

后处理

聚合反应结束后,需要对聚合物进行后处理,以得到符合要求的丁苯橡胶,后处理过程包括凝聚、水洗、干燥、压块等步骤,凝聚是将聚合物从乳液或溶液中分离出来,形成固体颗粒;水洗是为了去除聚合物中的残留单体和催化剂;干燥和压块则是为了得到一定形状和尺寸的丁苯橡胶产品。

成品加工

得到的丁苯橡胶需要经过进一步加工才能应用于实际生产中,成品加工过程包括混炼、压出、硫化等步骤,混炼是将丁苯橡胶与其他添加剂(如填料、助剂、油等)混合均匀的过程;压出是将混炼好的胶料通过压出机压成所需形状;硫化则是使压出的制品在高温高压下发生交联反应,提高制品的性能和稳定性。

技术特点

1、乳液聚合工艺成熟,操作简便,成本低廉,适用于大规模生产。

2、溶液聚合工艺可制备特殊性能的丁苯橡胶,满足特定需求。

3、后处理过程能有效去除残留单体和催化剂,保证产品质量。

4、成品加工过程中的混炼、压出、硫化等步骤对最终产品性能具有重要影响。

影响因素与优化措施

1、原料纯度:提高原料纯度可改善丁苯橡胶的性能,应选用高纯度单体,严格控制原料质量。

2、聚合温度:聚合温度对聚合反应的速率和产物的分子量有重要影响,适当提高聚合温度可加快反应速率,但过高的温度可能导致聚合物降解,需要优化聚合温度以得到最佳性能的丁苯橡胶。

3、引发剂浓度:引发剂浓度对聚合反应的速率和产物的分子量分布具有重要影响,合适的引发剂浓度可保证聚合反应的顺利进行,同时得到性能良好的丁苯橡胶。

4、混炼与硫化工艺:混炼与硫化过程中,温度、压力、时间等参数对最终产品性能具有重要影响,需要优化这些工艺参数,以得到性能优异的丁苯橡胶制品。

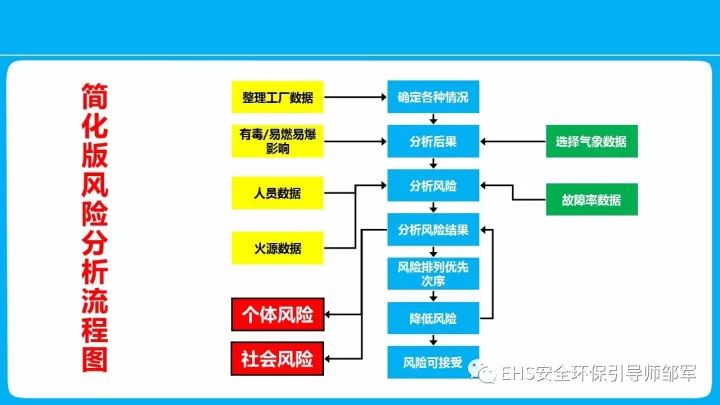

安全与环保

在生产过程中,需要注意安全和环保问题,在原料储存、聚合反应、后处理等环节,需要防止火灾、爆炸等事故的发生;在废水、废气处理方面,需要采取有效措施以降低生产对环境的影响。

丁苯橡胶作为一种重要的合成橡胶,在生产过程中需要严格控制各个环节的工艺参数,以保证产品的质量和性能,本文介绍了丁苯橡胶的制备工艺和技术特点,希望能为读者提供有益的参考,随着技术的不断发展,丁苯橡胶的生产工艺将进一步完善,为工业制品的生产提供更多优质的材料。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号