摘要:本文介绍了塑料挤出机的设计及创新计划分析。文章详细阐述了挤出机的设计原理和结构特点,包括其工作流程和关键部件的选型与设计。对创新计划进行了深入探讨,包括新材料的应用、智能化技术的引入以及生产效率的提升等方面。通过创新设计,旨在提高塑料挤出机的性能,满足市场需求,促进产业发展。全文旨在为读者提供一个全面的塑料挤出机设计及其创新计划的分析。

本文目录导读:

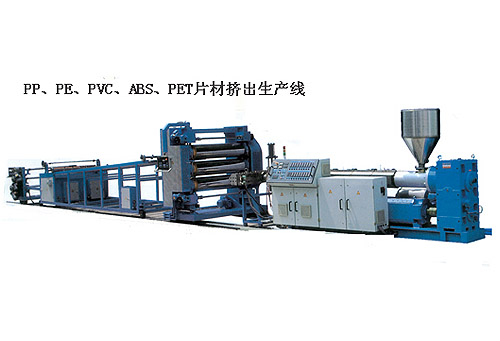

塑料挤出机是塑料加工行业中的关键设备之一,广泛应用于塑料板材、管材、薄膜、线材等生产领域,随着塑料制品需求的不断增长,对塑料挤出机的性能要求也越来越高,本文旨在探讨塑料挤出机的设计要点,以提高其生产效率、稳定性和产品质量。

塑料挤出机概述

塑料挤出机主要由喂料系统、螺杆系统、加热系统、冷却系统、模具系统和控制系统等组成,螺杆系统是核心部分,负责塑料的熔融和输送,喂料系统负责将原料加入挤出机,加热系统使塑料熔融,冷却系统对熔融塑料进行定型,模具系统将塑料加工成所需产品,而控制系统则负责整个挤出过程的自动化控制。

塑料挤出机设计要点

1、螺杆设计

螺杆是塑料挤出机的核心部件,其设计直接影响到塑料的熔融和输送效率,螺杆设计需要考虑以下因素:

(1)螺杆直径:根据生产需求和原料特性选择合适的螺杆直径,以保证塑料的熔融和输送速度。

(2)螺距和螺深:螺距和螺深影响塑料的输送量和压力,应根据原料特性和生产需求进行设计。

(3)螺杆结构:根据生产需要选择适合的螺杆结构,如单头螺杆、双头螺杆等。

2、加热系统设计

加热系统是塑料挤出机中的重要部分,其设计目的是使塑料在挤出过程中保持适当的温度,以达到良好的熔融状态,加热系统需要考虑以下因素:

(1)加热方式:选择合适的加热方式,如电热加热、蒸汽加热等。

(2)温度控制:确保加热系统能够精确控制温度,以满足不同原料和产品的需求。

3、喂料系统设计

喂料系统负责将原料加入挤出机,其设计应确保原料能够均匀、连续地进入挤出机,喂料系统需要考虑以下因素:

(1)喂料方式:根据原料特性和生产需求选择合适的喂料方式,如重力喂料、强制喂料等。

(2)喂料量控制:确保喂料系统能够精确控制喂料量,以保证生产的稳定性和产品质量。

4、模具设计

模具是塑料挤出机中将熔融塑料加工成所需产品的关键部件,模具设计需要考虑以下因素:

(1)模具结构:根据产品需求和原料特性选择适合的模具结构。

(2)模具材料:选择耐高温、耐腐蚀、高强度等性能优异的材料制造模具。

(3)排气设计:模具中应设置排气槽或排气孔,以排出塑料中的气体,避免产品出现气泡。

5、控制系统设计

控制系统是塑料挤出机的“大脑”,负责整个挤出过程的自动化控制,控制系统设计需要考虑以下因素:

(1)控制功能:实现温度、压力、喂料量等关键参数的自动控制。

(2)人机界面:设置简洁、直观的人机界面,方便操作人员监控和调整挤出过程。

(3)故障诊断:具备故障诊断功能,能够在设备出现故障时及时报警并提示故障原因。

优化措施与建议

为了提高塑料挤出机的性能,以下是一些优化措施与建议:

1、优化螺杆设计,提高塑料的熔融和输送效率。

2、采用先进的加热技术,提高温度控制精度和加热效率。

3、改进喂料系统,确保原料的均匀喂入。

4、采用高性能的模具材料,提高模具的使用寿命和产品质量。

5、完善控制系统,实现更加智能化、自动化的挤出过程控制。

本文介绍了塑料挤出机的设计要点,包括螺杆设计、加热系统设计、喂料系统设计、模具设计和控制系统设计,为了提高塑料挤出机的性能,需要综合考虑这些因素,并采取相应的优化措施与建议,通过合理的设计和优化,可以提高塑料挤出机的生产效率、稳定性和产品质量,满足不断增长的塑料制品需求。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...