摘要:本文主要介绍了密封条的成型工艺和整体规划执行。成型工艺包括材料选择、设计、制造和检测等环节,确保密封条的性能和质量。整体规划执行涉及生产流程的协调、资源分配和质量控制等方面,确保生产过程的顺利进行和产品符合标准。还针对复古款25.57.67密封条的特点进行了讲解。本文旨在帮助读者了解密封条的生产过程和质量控制,以确保产品的可靠性和性能。

本文目录导读:

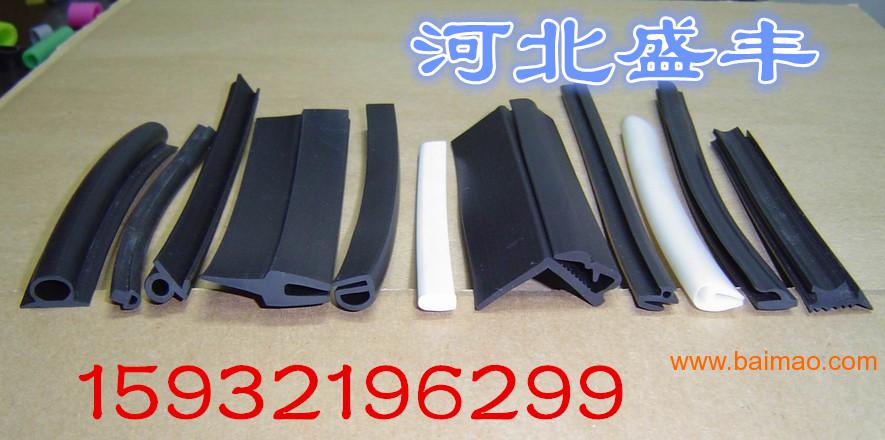

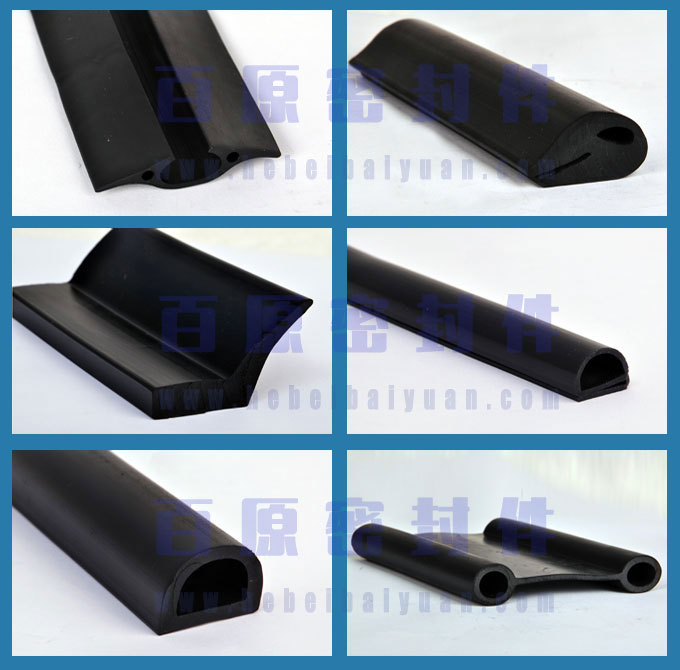

密封条作为一种重要的工业制品,广泛应用于汽车、建筑、电子等领域,其成型工艺对于保证产品质量、提高生产效率具有至关重要的作用,本文将详细介绍密封条的成型工艺,包括原材料准备、设计、加工过程以及质量控制等方面。

密封条成型工艺概述

密封条成型工艺主要包括原材料准备、设计、模具制造、加工过程、后处理及检验等环节,原材料的质量和性能直接影响密封条的质量,设计环节决定了密封条的结构和性能,模具制造是成型工艺的关键,加工过程控制则是保证产品质量的关键环节。

原材料准备

1、选材

密封条的原材料选择应考虑到产品的使用环境和要求,如温度、压力、介质等,常用的材料包括橡胶、塑料、金属等,选材时需注意材料的物理性能、化学性能、加工性能等因素。

2、原料预处理

原料预处理包括清洗、干燥、混合等环节,对于橡胶和塑料材料,需进行清洗以去除表面杂质,干燥以保证材料性能,对于需要混合的原料,应按照一定比例进行混合,以保证材料的均匀性。

设计环节

1、结构设计

密封条的结构设计应满足使用要求,包括尺寸、形状、厚度等,设计时需考虑到产品的使用环境、工作条件以及与其他部件的配合关系。

2、配方设计

配方设计是指确定密封条中各种原料的配比,根据产品的性能要求,选择合适的添加剂和配合剂,以保证产品的物理性能、化学性能和加工性能。

模具制造

模具是密封条成型的关键设备,模具制造过程中需保证模具的精度和寿命,模具的设计应考虑到原料的特性、产品的结构以及生产工艺的要求,制造过程中需进行严格的质量控制,确保模具的性能和质量。

加工过程

1、配料

按照配方设计要求,将各种原料和添加剂进行准确配比,混合均匀。

2、塑化

将混合好的原料进行塑化,使其达到适合成型的状态,塑化过程中需控制温度、压力等参数,以保证原料的均匀性和流动性。

3、成型

将塑化好的原料通过模具进行成型,成型过程中需控制温度、压力、速度等参数,以保证产品的尺寸精度和形状质量。

4、冷却定型

成型后的密封条需进行冷却定型,以保证产品的结构和性能,冷却过程中需控制冷却速度和温度,以避免产品变形或开裂。

后处理及检验

1、后处理

后处理包括修边、去毛刺等环节,以保证产品的外观质量。

2、检验

对成品进行严格的检验,包括外观检验、尺寸检验、性能检验等,对于不合格产品,需进行返修或报废处理。

质量控制与改进

1、质量控制

在密封条的成型工艺过程中,应实施严格的质量控制,包括原材料的质量控制、工艺参数的控制、设备维护等。

2、持续改进

通过不断收集生产过程中的数据和信息,分析存在的问题,提出改进措施,如优化配方设计、改进模具结构、调整工艺参数等,以提高产品质量和生产效率。

安全与环保

1、安全措施

在密封条的成型工艺过程中,应注意安全问题,如操作人员的培训、设备的维护与安全防护、化学品的储存与使用等。

2、环保措施

密封条的成型工艺应考虑到环保问题,如选择环保材料、优化工艺以减少废料和能耗、废弃物的处理等。

本文详细介绍了密封条的成型工艺,包括原材料准备、设计、模具制造、加工过程、后处理及检验等环节,通过实施严格的工艺控制和持续改进,可以提高密封条的质量和生产效率,应注意安全和环保问题,希望本文能对从事密封条生产的企业和技术人员提供一定的参考和帮助。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...