摘要:本章详细介绍了冲裁工艺及冲裁模设计的相关内容。冲裁工艺是金属加工中常用的一种工艺方法,广泛应用于各种金属材料的成型、切割和分离等工序。冲裁模设计是冲裁工艺中至关重要的环节,直接影响到冲裁件的质量和精度。本章对冲裁工艺的基本流程、冲裁模的结构设计、材料选择及制造工艺等方面进行了系统阐述,为相关领域的工程技术和研究人员提供了有益的参考。

本文目录导读:

冲裁工艺与冲裁模设计是制造业中不可或缺的一环,对于提高生产效率和产品质量具有重要意义,冲裁工艺是利用冲压设备对材料进行冲裁、剪切、切割等加工过程,广泛应用于金属、塑料等材料的加工领域,冲裁模则是实现冲裁工艺的重要工具,其设计精度和合理性直接影响冲裁工艺的效果,本文将详细探讨冲裁工艺的原理、特点以及冲裁模的设计流程、关键要素和注意事项。

冲裁工艺概述

冲裁工艺是一种利用冲压设备对材料进行加工的过程,主要包括冲裁、剪切、切割等,冲裁工艺具有生产效率高、加工精度高、材料利用率高等优点,广泛应用于汽车、电子、家电、五金等行业的金属、塑料等材料的加工,冲裁工艺的原理是利用冲压设备的压力,通过冲裁模对材料施加压力,使其产生塑性变形或断裂,从而实现材料的分离和加工。

冲裁工艺的特点

1、高效性:冲裁工艺具有高速、高效的特点,可实现自动化连续生产,提高生产效率。

2、精度高:冲裁工艺的加工精度较高,可保证产品的尺寸精度和形状精度。

3、适用范围广:冲裁工艺适用于各种金属、塑料等材料的加工,可加工各种形状和尺寸的零件。

4、较低的制造成本:冲裁工艺的设备投资相对较小,且模具使用寿命长,制造成本较低。

冲裁模设计

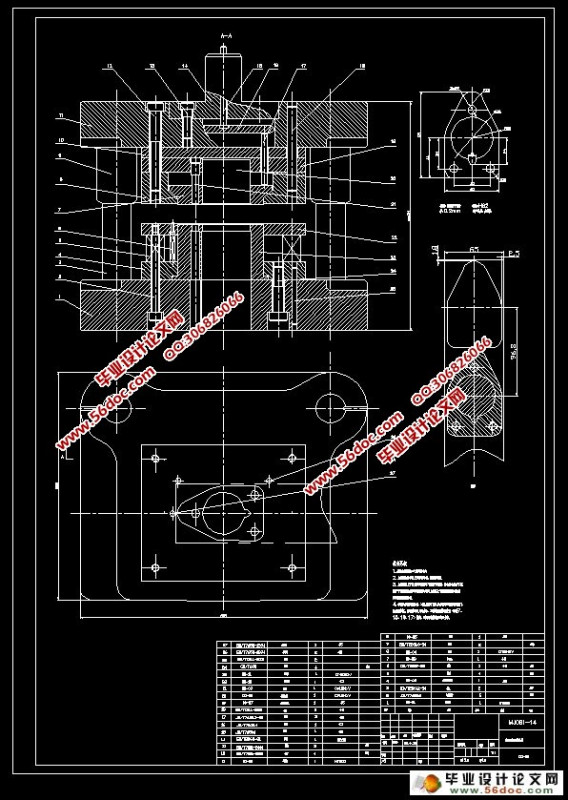

冲裁模是实现冲裁工艺的重要工具,其设计精度和合理性直接影响冲裁工艺的效果,冲裁模设计主要包括模具结构设计、刃口设计、导向装置设计、定位装置设计等。

1、模具结构设计:模具结构设计是冲裁模设计的核心,应根据产品的形状、尺寸和加工要求进行合理设计,模具结构应保证足够的强度和刚度,同时考虑模具的拆装、维修和调试方便。

2、刃口设计:刃口是冲裁模的关键部分,其设计直接影响冲裁工艺的效果,刃口的设计应考虑材料的性质、加工要求和模具的使用寿命等因素,合理设计刃口的形状、尺寸和角度。

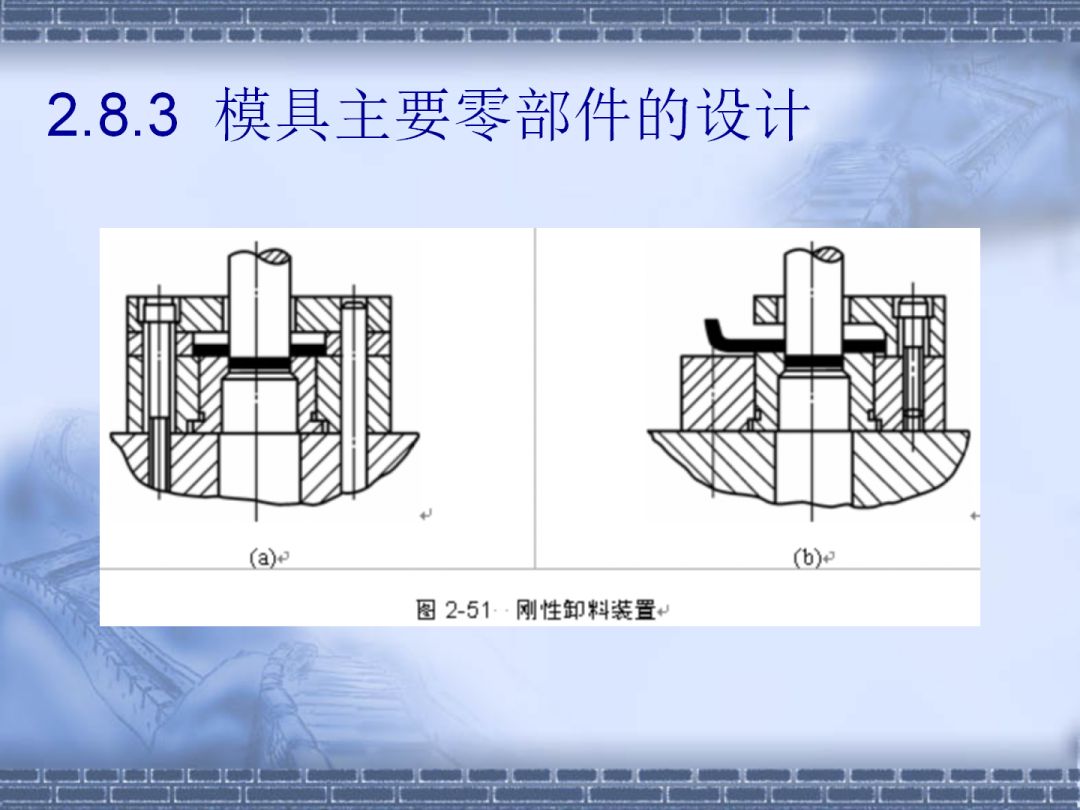

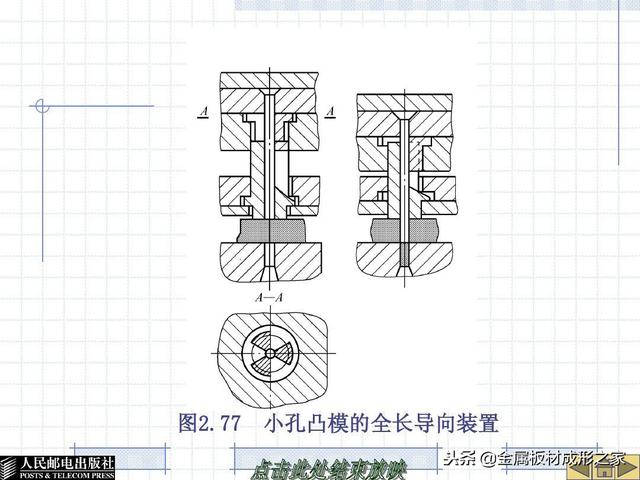

3、导向装置设计:导向装置是保证模具精度和寿命的重要部分,其主要作用是保证模具在工作时的稳定性和精度,导向装置的设计应考虑模具的结构、加工要求和导向装置的使用寿命等因素。

4、定位装置设计:定位装置是确保冲裁零件位置精度的关键,其设计应保证零件在冲压过程中的定位准确、可靠。

冲裁模设计的注意事项

1、充分了解材料和加工要求:不同的材料具有不同的性质和加工要求,设计时需充分了解材料的性质、厚度、硬度等信息,以确保设计的合理性。

2、保证模具的强度和刚度:模具在工作时受到较大的压力,设计时需保证模具的强度和刚度,避免模具在工作过程中发生变形或损坏。

3、考虑模具的制造和装配精度:模具的制造和装配精度直接影响模具的工作效果,设计时需考虑模具的制造和装配工艺,确保模具的精度和寿命。

4、优化刃口设计和导向装置设计:刃口和导向装置是模具的关键部分,设计时需进行优化,以提高模具的效率和寿命。

冲裁工艺与冲裁模设计是制造业中不可或缺的一环,对于提高生产效率和产品质量具有重要意义,本文详细探讨了冲裁工艺的原理、特点以及冲裁模的设计流程、关键要素和注意事项,希望能对冲裁工艺与冲裁模设计领域的研究和实践提供一定的参考和帮助。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...