摘要:电火花加工过程中涉及机械切削力,这是工具与工件之间互动的结果。该过程通过电火花放电产生的热量和压力,促使工具与工件间的材料发生熔化、汽化,形成一定的切削力。这种切削力与工具与工件的形状、材料性能及电火花加工参数密切相关,直接影响加工精度和效率。

本文目录导读:

电火花加工是一种广泛应用于制造业的精密加工技术,在电火花加工过程中,工具和工件之间不仅仅是简单的电蚀作用,还存在显著的机械切削力,本文将深入探讨电火花加工过程中工具和工件之间的机械切削力及其对加工效果的影响。

电火花加工概述

电火花加工是一种利用电火花放电产生的热能使工件材料局部熔化甚至汽化,从而达到去除材料目的的一种加工方法,在此过程中,工具与工件之间存在一定的机械切削力,这种切削力对加工质量、工具寿命和加工效率都有重要影响。

机械切削力的产生

在电火花加工过程中,由于电极和工件之间的放电,产生大量的热量,使得接触区域的材料熔化或汽化,在这个过程中,由于电极的运动和工件材料的热膨胀,会产生一定的机械切削力,这种切削力的大小与电极的形状、工件材料的硬度以及加工过程中的参数设置等因素有关。

机械切削力的影响

在电火花加工过程中,机械切削力的大小直接影响加工质量,过大的切削力可能导致工具磨损加剧,降低工具寿命,甚至影响工具的精度,过大的切削力还可能引起工件变形,影响加工精度,适当的切削力可以提高加工效率,确保加工过程的稳定性,合理控制机械切削力是电火花加工过程中的一个重要任务。

控制机械切削力的策略

为了有效控制电火花加工过程中的机械切削力,可以采取以下策略:

1、优化电极设计:通过改进电极的形状和结构,降低电极与工件之间的接触压力,从而减少机械切削力。

2、调整加工参数:通过调整加工过程中的电流、电压、脉冲宽度等参数,影响放电产生的热量和机械切削力的大小。

3、选择合适的工件材料:对于不同硬度和物理性质的工件材料,其抵抗机械切削力的能力也不同,选择合适的工件材料可以降低机械切削力的影响。

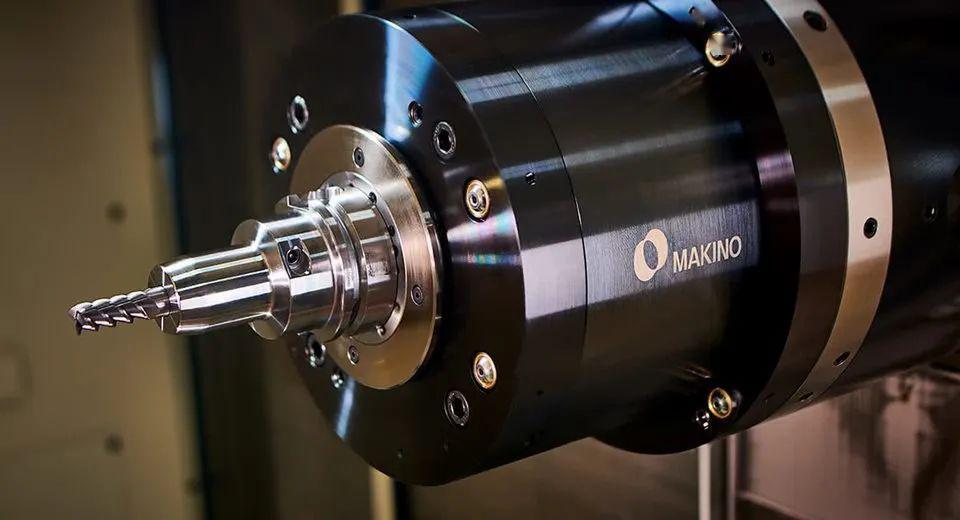

4、采用先进的设备和技术:使用先进的电火花加工设备和技术,如数控电火花加工机床和智能控制系统,可以更准确、更稳定地控制机械切削力。

电火花加工是一种高效的精密加工技术,但在加工过程中,工具和工件之间存在的机械切削力对加工效果有着重要影响,通过优化电极设计、调整加工参数、选择合适的工件材料和采用先进的设备和技术,可以有效控制机械切削力,提高电火花加工的质量和效率,随着科技的进步,电火花加工技术将更广泛地应用于各种领域,对机械切削力的研究也将更加深入。

展望

随着制造业的快速发展和新材料、新技术的不断涌现,电火花加工技术将面临更多挑战和机遇,对于电火花加工过程中机械切削力的研究将更加深入,更先进的控制策略和设备将不断出现,电火花加工技术将与其它加工技术相结合,形成更完善的加工体系,为制造业的发展做出更大贡献。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...