摘要:本文介绍了再生胶工艺流程图及其深度解析。再生胶工艺是一种重要的橡胶加工方式,其流程图详细描绘了从原料到成品的全过程。该工艺流程包括橡胶回收、破碎、干燥、混合、精炼、成型等多个环节。本文还对各个工艺环节进行了深度解析,阐述了其原理、作用以及对最终产品质量的影响。通过了解再生胶工艺流程,可以更好地掌握橡胶再生技术,提高资源利用效率,促进可持续发展。

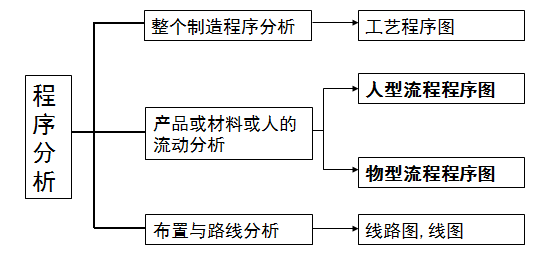

本文目录导读:

再生胶作为一种重要的橡胶资源,其工艺流程图详细展示了从原料到产品的转化过程,随着橡胶工业的不断发展,再生胶技术逐渐成熟,其工艺流程的优化与改进对于提高产品质量、降低能耗、减少环境污染具有重要意义,本文将详细介绍再生胶工艺流程图及其关键环节,以期为读者提供全面的技术背景和操作指导。

再生胶概述

再生胶是以废旧橡胶为原料,经过破碎、筛选、脱硫等工序处理,重新获得具有一定塑性、弹性和物理机械性能的橡胶材料,再生胶工艺流程图是对整个生产过程的可视化描述,有助于生产企业了解各环节之间的联系,优化生产流程。

再生胶工艺流程图

再生胶工艺流程图主要包括以下环节:原料处理、破碎、筛选、脱硫、精炼、过滤、干燥、混合、成型和检验,具体流程如下:

1、原料处理:对废旧橡胶进行初步处理,包括清洗、去杂等。

2、破碎:将处理后的废旧橡胶进行破碎,得到一定粒度的橡胶颗粒。

3、筛选:对破碎后的橡胶颗粒进行筛选,去除过大或过小的颗粒以及杂质。

4、脱硫:通过脱硫工艺去除橡胶中的硫化物,使橡胶恢复可塑性和弹性。

5、精炼:对脱硫后的橡胶进行精炼,去除残留物和提高橡胶质量。

6、过滤:对精炼后的橡胶进行过滤,去除杂质和气泡。

7、干燥:对过滤后的橡胶进行干燥处理,使其达到适宜的含水量。

8、混合:根据需要,将不同种类的橡胶进行混合,以获得所需的性能。

9、成型:将混合后的橡胶进行成型处理,得到所需的产品形状和尺寸。

10、检验:对成型后的产品进行质量检验,确保产品符合标准。

再生胶工艺流程关键环节解析

1、脱硫工艺:脱硫是再生胶生产中的关键步骤,直接影响再生胶的质量,脱硫程度应适中,过度脱硫会导致橡胶性能降低,脱硫不足则会影响再生胶的弹性。

2、精炼与过滤:精炼和过滤是提升再生胶质量的重要步骤,可去除残留物和杂质,提高再生胶的纯净度。

3、干燥处理:干燥处理可确保再生胶达到适宜的含水量,有利于提高再生胶的加工性能和产品质量。

4、混合与成型:根据产品性能要求,合理搭配不同种类的橡胶进行混合,通过成型工艺获得所需的产品形状和尺寸。

5、质量检验:对再生胶产品进行全面的质量检验,确保产品符合相关标准和客户要求。

优化建议

为提高再生胶工艺流程的效率和产品质量,以下是一些优化建议:

1、优化原料处理:加强废旧橡胶的清洗和去杂工作,提高原料质量。

2、改进脱硫工艺:研发新型脱硫剂和设备,提高脱硫效率和效果。

3、加强过程控制:对生产过程中的关键环节进行严格监控,确保产品质量稳定。

4、引入先进技术:引入自动化、智能化技术,提高生产效率和产品质量。

5、环保治理:加强生产过程中的环保治理,降低能耗和污染物排放。

再生胶工艺流程图详细展示了再生胶的生产过程,对于生产企业了解各环节之间的联系、优化生产流程具有重要意义,本文介绍了再生胶工艺流程图及其关键环节,并提供了优化建议,以期为读者提供全面的技术背景和操作指导,通过不断优化和改进再生胶工艺流程,可以提高产品质量、降低能耗、减少环境污染,推动再生胶工业的可持续发展。

展望

随着环保意识的不断提高和资源的日益紧缺,再生胶工业将迎来更大的发展机遇,新技术、新工艺的不断涌现将为再生胶工艺流程的优化提供更多可能,引入人工智能、大数据等技术,实现生产过程的智能化和自动化;研发新型脱硫剂、催化剂等,提高再生胶的性能和质量;加强环保治理,降低生产过程中的能耗和污染物排放,相信在不久的将来,再生胶工业将实现更加绿色、高效、可持续的发展。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...