摘要:本研究致力于复合材料气瓶结构的优化。通过深入研究材料特性和气瓶设计要素,探索提高气瓶性能的有效途径。研究内容包括材料选择、结构设计、性能评估等方面。目标是通过结构优化,实现复合材料气瓶的轻量化、高性能和安全性。本研究对于推动复合材料气瓶的广泛应用具有重要意义。

本文目录导读:

随着科技的不断发展,新型材料的应用日益广泛,复合材料以其独特的优势,在航空、汽车、能源等领域得到了广泛应用,在气瓶制造领域,复合材料气瓶因其轻质、高强、耐腐蚀等特点受到关注,本文旨在探讨复合材料气瓶结构的优化,以提高其性能和使用寿命。

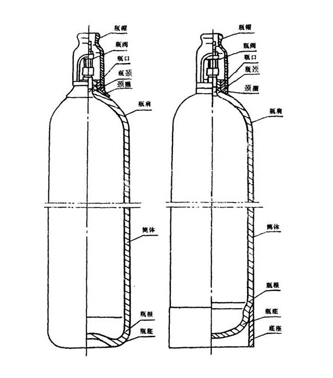

复合材料气瓶概述

复合材料气瓶主要由纤维增强材料和基体材料构成,纤维增强材料如碳纤维、玻璃纤维等,具有高强度、高模量的特点;基体材料多为树脂、塑料等,具有良好的工艺性能,复合材料气瓶具有质量轻、强度高、耐腐蚀、安全性能高等优点,广泛应用于氢气、天然气等气体的储存和运输。

复合材料气瓶结构优化的必要性

尽管复合材料气瓶具有诸多优点,但在实际应用中仍存在一些问题,如结构设计不合理,可能导致气瓶的承载能力下降,影响其使用寿命,对复合材料气瓶的结构进行优化研究具有重要意义,优化内容包括:选择合适的纤维类型和含量、优化气瓶壁的结构和厚度、改进连接部位的设计等,这些优化措施有助于提高气瓶的承载能力、降低重量、提高安全性等。

复合材料气瓶结构优化的方法

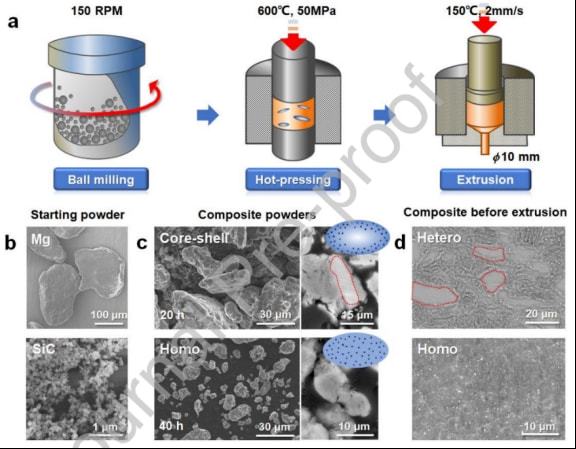

1、纤维类型和含量的优化

纤维类型和含量是影响气瓶性能的重要因素,不同纤维类型具有不同的力学性能和特点,如碳纤维具有高强度、高模量,适用于承受高压力的气瓶;玻璃纤维具有较好的耐腐蚀性和较低的成本,在选择纤维类型时,需根据气瓶的使用环境和性能要求进行综合考虑,纤维含量也是影响气瓶性能的关键因素,过高的纤维含量可能导致基体材料的性能下降,而过低的纤维含量则无法充分发挥纤维的增强作用,需通过试验和计算,确定最佳的纤维含量。

2、气瓶壁结构和厚度的优化

气瓶壁的结构和厚度对气瓶的性能具有重要影响,过厚的壁会导致气瓶重量增加,降低其轻量化优势;过薄的壁则可能降低气瓶的承载能力,需通过结构优化,确定合理的壁厚和结构设计,可采用有限元分析等方法,对气瓶在不同压力下的应力分布进行模拟分析,以确定最佳壁厚和结构设计方案。

3、连接部位设计的优化

连接部位是气瓶结构中的薄弱环节,也是容易发生泄漏和破坏的部位,对连接部位进行优化设计具有重要意义,可采用过渡结构、增加密封层等措施,提高连接部位的密封性能和承载能力,还可采用先进的连接技术,如热熔连接、胶接等,以提高连接部位的可靠性和安全性。

案例分析

以某型复合材料氢气瓶为例,通过对其结构进行优化,实现了以下成果:

1、采用碳纤维增强材料,提高了气瓶的强度和刚度;

2、优化气瓶壁结构和厚度,降低了气瓶重量;

3、采用先进的连接技术,提高了连接部位的可靠性和安全性;

4、通过试验验证,优化后的气瓶承载能力显著提高,使用寿命得到延长。

本文对复合材料气瓶结构的优化进行了详细阐述,包括纤维类型和含量的优化、气瓶壁结构和厚度的优化以及连接部位设计的优化等方面,通过案例分析,验证了优化措施的有效性,优化后的复合材料气瓶具有更高的性能和使用寿命,为相关领域的应用提供了有力支持,随着科技的进步和新型材料的发展,复合材料气瓶的优化研究将继续深入,为气瓶制造领域的发展做出更大贡献。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...